No setor de mineração, a eficiência e a produtividade dos ativos são fundamentais para o sucesso operacional. Um dos principais indicadores utilizados para medir essa eficiência é a Disponibilidade Física (DF).

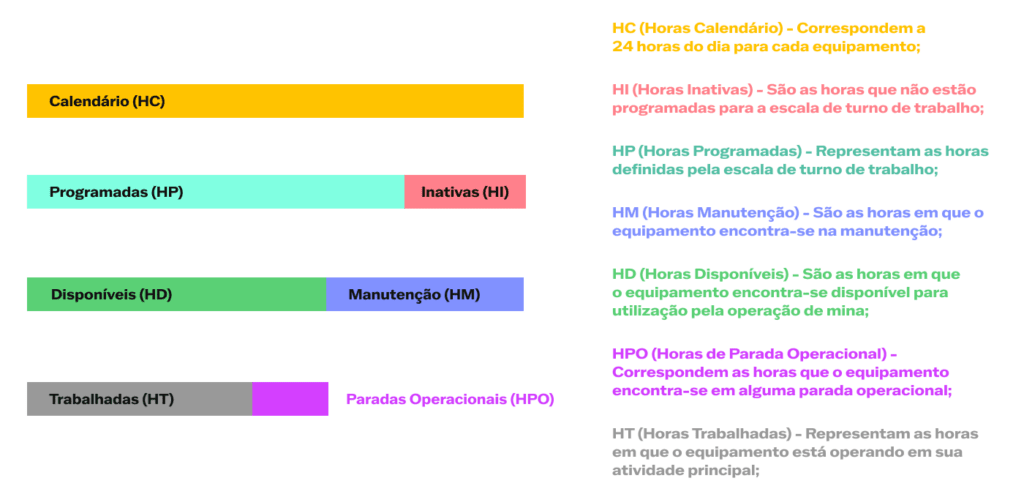

Figura 1: Imagem que retrata o conceito de horas calendário e conceitos relacionados.

Este indicador nos informa o percentual de horas programadas em que o equipamento esteve disponível para a operação, não sendo interrompido por manutenções ou falhas. A NBR-5462 descreve a DF como a proporção do tempo em que um equipamento está efetivamente disponível para operação, considerando todas as paradas possíveis, sejam elas planejadas ou não.

Medir e entender a DF é essencial para gestores, pois permite a identificação de pontos críticos e a tomada de ações corretivas para minimizar o tempo de inatividade e maximizar a produtividade. É pensando nisso que os softwares da Fast2Mine auxiliam você na análise desses dados. Acompanhe o artigo de hoje e saiba mais sobre esses indicadores.

EQUAÇÕES DE CÁLCULO DA DF:

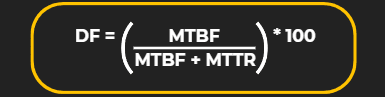

A fórmula para a Disponibilidade Física (DF) de um equipamento é expressa da seguinte forma:

Além disso, a fórmula que calcula a DF utilizando horas calendário (HC) e horas de manutenção (HM) é:

CONCEITOS RELACIONADOS: MTTR, MTBF E MTTF:

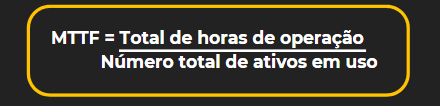

Como visto anteriormente, podemos utilizar de duas equações para o cálculo de DF, uma utilizando horas calendário e a outra utilizando indicadores conhecidos como MBF e MTTR. No entanto, há um terceiro indicador, MTTF, igualmente importante que merece destaque. Vamos entender a função de cada um?

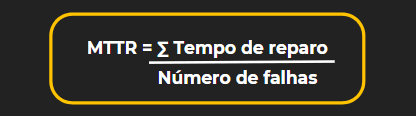

MTTR (Mean Time to Repair): o MTTR, ou Tempo Médio de Reparo, é um indicador que nos mostra quanto tempo, em média, é necessário para corrigir uma falha após sua ocorrência. Imagine que um equipamento crucial na sua frente de lavra falha. O MTTR seria o tempo médio que sua equipe de manutenção leva para diagnosticar, reparar e colocar o equipamento de volta em operação. É calculado somando todo o tempo gasto em reparos durante um determinado período e dividindo pelo número de falhas ocorridas nesse período.

Um MTTR baixo é um indicativo de que sua equipe está respondendo rapidamente aos problemas, minimizando o tempo de inatividade e demonstrando alta eficiência operacional. No entanto, se o MTTR estiver elevado, isso pode apontar para problemas como falta de mão de obra qualificada ou processos de reparo ineficazes. Em situações em que a manutenção é complexa, o MTTR naturalmente será maior, o que deve ser considerado nas análises de desempenho.

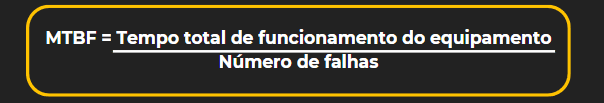

MTBF (Mean Time Between Failures): o MTBF, ou Tempo Médio Entre Falhas, mede a confiabilidade de um sistema, indicando o tempo médio que um equipamento opera sem falhas. Essa métrica é crucial para entender a robustez dos processos e a qualidade dos equipamentos. O MTBF é calculado dividindo o tempo total de operação do equipamento pelo número de falhas ocorridas.

Um MTBF alto sugere que o equipamento é confiável e as falhas são raras. Se, após implementar um programa de manutenção preventiva, o MTBF aumenta, isso é um claro sinal de que os métodos de manutenção estão funcionando bem, melhorando a qualidade dos processos e possivelmente do produto como um todo. Contudo, se o MTTR estiver alto, mesmo com um MTBF elevado, pode indicar que, embora as falhas sejam raras, quando ocorrem, são de difícil correção.

Importante destacar que o MTBF considera apenas as falhas corretivas e não as manutenções preventivas. Portanto, uma baixa frequência de falhas corretivas é um bom indicador, mas é essencial que a resposta a essas falhas também seja eficiente.

MTTF (Mean Time to Failure): embora não tenha sido citado anteriormente, o MTTF (Mean Time to Failure) é um indicador muito relevante, especialmente para equipamentos que não são reparáveis. Ele mede o tempo médio até que um ativo falhe completamente e precise ser substituído. Este indicador é útil para prever a vida útil de equipamentos e planejar substituições.

Ao combinar o uso de MTTR e MTBF, é possível obter uma visão clara sobre quais ativos necessitam de mais atenção e quais são mais suscetíveis a falhas. Dessa forma, a empresa pode priorizar suas ações de manutenção de maneira mais eficaz, garantindo uma operação mais estável e produtiva.

Manter o MTBF elevado e o MTTR baixo é o objetivo ideal. Isso significa que os equipamentos estão operando por longos períodos sem falhas e, quando falham, são reparados rapidamente. Esse equilíbrio é fundamental para alcançar excelência operacional e garantir a continuidade da produção com o mínimo de interrupções.

FATORES QUE IMPACTAM A DF:

Diversos fatores podem impactar a DF, comprometendo a eficiência e a disponibilidade dos equipamentos, como por exemplo:

- Vida útil do equipamento: Equipamentos mais antigos tendem a falhar com maior frequência, exigindo mais manutenção e substituições de peças, o que aumenta o tempo de indisponibilidade.

- Falta de manutenção preventiva: A ausência de um programa de manutenção preventiva regular resulta em falhas inesperadas e mais graves, pois problemas menores não são identificados e corrigidos a tempo.

- Excesso de carga: Operar equipamentos acima de sua capacidade de carga reduz a vida útil e aumenta a probabilidade de falhas mecânicas.

- Incompatibilidade entre portes: Utilizar equipamentos que não são adequados para as tarefas ou condições específicas pode resultar em desempenho insatisfatório e falhas frequentes.

- Acessos e praças em más condições: Ambientes de trabalho inadequados, como áreas de difícil acesso ou praças de manutenção mal estruturadas, dificultam a realização de manutenções rápidas e eficientes.

- Falta de gestão: Uma gestão inadequada dos processos de manutenção e operação pode resultar em uma alocação ineficiente de recursos, atrasos nos reparos e falhas recorrentes.

- Falta de peças: A indisponibilidade de peças de reposição no momento necessário prolonga o tempo de inatividade, pois os equipamentos precisam aguardar até que as peças sejam adquiridas.

- Falta de ferramentas de trabalho: A ausência de ferramentas adequadas impede a realização de manutenções eficientes, resultando em reparos improvisados e menos duráveis.

- Falta de mão de obra especializada: A carência de uma equipe mal qualificada para realizar manutenções complexas pode levar a reparos inadequados e aumento da frequência de falhas.

- Instalações inadequadas: Ambientes de manutenção mal equipados e inseguros dificultam a execução de reparos eficientes, aumentando o tempo necessário para completar as tarefas.

- Baixo efetivo: Um número insuficiente de funcionários para realizar a manutenção necessária resulta em atrasos e aumento do tempo de inatividade dos equipamentos.

A análise contínua da DF permite identificar e corrigir problemas recorrentes, promovendo uma manutenção mais eficaz e uma gestão operacional mais robusta. Com isso, a operação não melhora apenas sua produtividade, mas também reduz custos e mantem a performance dos seus ativos em alto nível por mais tempo.

A TEORIA NA PRÁTICA:

Agora que já sabemos os motivos e equações, vamos fazer alguns exemplos?

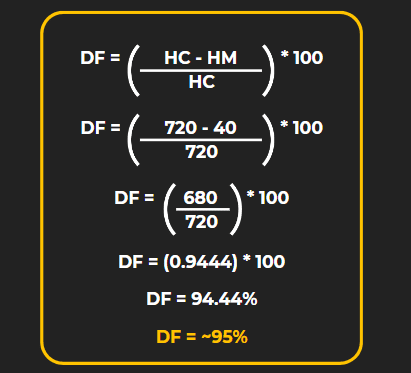

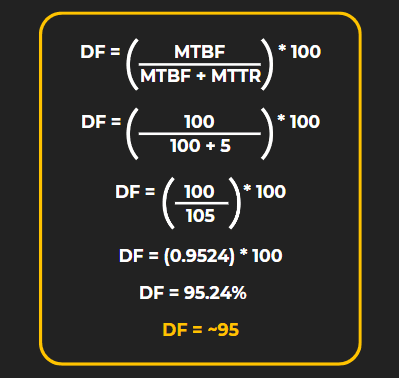

Suponha que temos um equipamento que opera 24 horas por dia, 7 dias por semana, durante um mês (30 dias). Nesse período, coletamos os seguintes dados:

Horas Calendário (HC): 720 horas (30 dias * 24 horas/dia)

Horas de Manutenção (HM): 40 horas (tempo total que o equipamento esteve em manutenção)

MTBF (Mean Time Between Failures): 100 horas

MTTR (Mean Time to Repair): 5 horas

Primeiro, calculamos a DF usando as horas calendário e horas de manutenção:

Cálculo da Disponibilidade Física (DF) usando MTBF e MTTR:

Neste exemplo, vimos que a Disponibilidade Física calculada usando as horas calendário e horas de manutenção é ligeiramente inferior (94.44%) em comparação com a calculada usando MTBF e MTTR (95.24%), de todo o modo são valores muito próximos. Essas diferenças podem ocorrer devido a variações na coleta de dados e nos períodos de operação e manutenção. Ambas as abordagens são úteis e proporcionam insights valiosos para a gestão da manutenção e otimização da operação dos equipamentos.

A análise contínua da Disponibilidade Física permite identificar e corrigir problemas recorrentes, promovendo uma manutenção mais eficaz e uma gestão operacional robusta. Isso não apenas melhora a produtividade, mas também reduz custos e mantém a performance dos ativos em alto nível por mais tempo.

Gostou do blogpost de hoje? Esperamos que sim! Não esqueça de compartilhar o conteúdo com seus colegas de profissão, estudantes da área ou conhecidos. Até breve!